Oszczędzanie zasobów w technologii obróbki strumieniowo-ściernej

W codziennym życiu coraz większe znaczenie ma poszanowanie środowiska naturalnego. Zmieniamy swoje przyzwyczajenia i ewoluujemy. Również w technologii obróbki strumieniowej coraz większą uwagę zwraca się na aspekt ekologiczny. Oprócz pozytywnego aspektu ekologicznego wielu użytkowników korzysta również z relatywnie niższych kosztów eksploatacji.

Firma AGTOS zajmuje się tym tematem i bierze pod uwagę następujące kwestie:

- Podczas projektowania zwraca się uwagę, aby uruchamiać turbiny i zasilanie ścierniwem w zależności od potrzeb. Nie odbywa się ciągła obróbka strumieniowo-ścierna bez przedmiotów obrabianych. Dzięki temu chronione jest urządzenie oraz zmniejsza się zużycie ścierniwa i energii. Zasada ta ma również zastosowanie podczas procesu doczyszczania przedmiotów obrabianych, np. podczas odmuchiwania.

- Automatyczne wyłączanie oczyszczarki w przypadku przestoju. Obieg ścierniwa i system filtracyjny pracują z regulacją czasową.

-

Oczyszczanie ścierniwa ma zasadnicze znaczenie dla dobrych wartości zużycia. Ze względu na możliwości regulacji frakcjonowania powietrzem, dzięki mniejszemu zużyciu w oczyszczarce można zaoszczędzić dużo materiału i ścierniwa.

- Przy projektowaniu oczyszczarek strumieniowo-ściernych AGTOS brane są pod uwagę klasy wydajności napędów.

- Siłowniki do zaworów muszlowych przyczyniają się do zwiększenia wydajności systemu - do turbin dostarczane są ilości ścierniwa w zależności od zapotrzebowania.

- Falowniki częstotliwości do silników turbinowych umożliwiają uzyskanie prędkości obrotowej dostosowanej do danego procesu. Ma to wpływ na ścieranie i zużycie energii.

- Falowniki do napędu taśm nieckowych lub drucianych również umożliwiają oszczędności poprzez właściwe ustawienie ich w zależności od zapotrzebowania.

- Wysokowydajne turbiny AGTOS są skonstruowane w taki sposób, że przy takim samym poborze energii przepustowość ścierniwa jest porównywalnie większa niż w przypadku modeli konkurencyjnych.

- Czyszczenie wkładów filtracyjnych sterowane w zależnie od ciśnienia różnicowego chroni materiał filtracyjny i oszczędza sprężone powietrze.

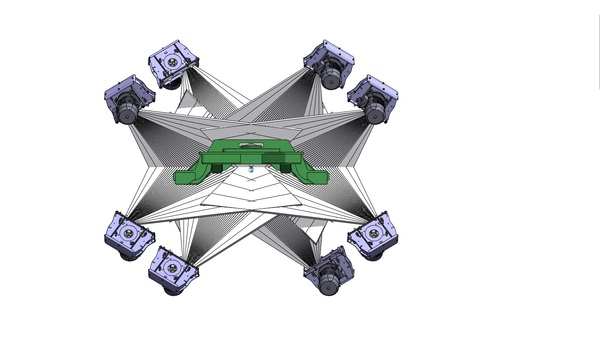

Symulacja układu wiązki śrutu

Już w fazie projektu szczegółowo badamy Państwa produkt i za pomocą narzędzi analitycznych opracowujemy najlepszą dla Państwa konfigurację maszyny. Proces ten stanowi podstawę do stworzenia szczegółowej i rzetelnej oferty. W wielu przypadkach zastosowanie odpowiedniego oprogramowania oszczędza Tobie i nam prób śrutowania. Okres realizacji projektu ulega zauważalnemu skróceniu. Eliminuje się tu również nakłady logistyczne, ponieważ nie trzeba transportować obrabianych elementów. Wariant ten ma również zalety w zakresie zrównoważonego rozwoju.

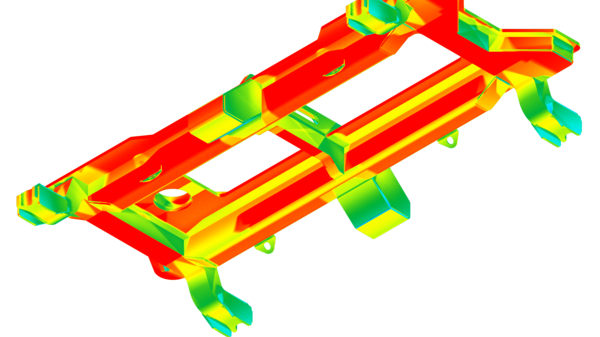

Za pomocą oprogramowania rozpoznajemy powierzchnie na przedmiotach obrabianych, które są narażone na działanie ścierniwa i możemy w ten sposób przewidywać oczekiwany wynik obróbki strumieniowo-ściernej. Intensywność procesu śrutowania jest wizualizowana za pomocą kodów kolorystycznych.

Naszym priorytetem jest opracowanie właściwego rozwiązania dla naszych klientów. W zależności od projektu przeprowadzane są również analogowe testy śrutowania. Posiadamy w tym celu dobrze wyposażone centrum techniczne. W takich przypadkach szukamy najbardziej optymalnych rozwiązań, aby poniesione nakłady, czas i energia były jak najniższe dla zainteresowanych stron. Symulacje mogą być również wykorzystane do przygotowania testów analogowych, np. w celu skrócenia czasu potrzebnego na przeprowadzenie testów i zmniejszenia liczby odrzuconych części.

Struktura symulacji z wizualizacją układu wiązki

Wynik symulacji z kolorową reprezentacją intensywności